CATEGORÍAS

Etiquetas

Técnicas inteligentes para eliminar los errores de instalación

Publicado: 22 de agosto de 2024

Categorías: Noticias

Los tornillos autoroscadores, comúnmente conocidos como autoroscadores, se han convertido en herramientas esenciales en diversas aplicaciones que requieren una instalación rápida y eficiente. Sin embargo, a pesar de su conveniencia, los errores de instalación son prevalentes y pueden comprometer la integridad del conjunto. Comprender los errores comunes asociados con la instalación de auto-explotación puede mejorar significativamente el proceso y conducir a mejores resultados. Este artículo explora estos errores de instalación comunes y ofrece técnicas inteligentes para mitigarlos.

¿Qué errores comunes cometen las personas con los auto-tappers?

Elegir el tamaño equivocado o el tipo de auto-taping

Un error común cometido durante la instalación es la selección del tamaño o tipo incorrecto de auto-tapping. Es’ es crucial para adaptar los requisitos específicos del proyecto a las características de la autorosca, como el diámetro, la longitud y el tipo de rosca. El uso de un autoroscador que es demasiado corto o demasiado delgado puede conducir a una agarre insuficiente, lo que resulta en una conexión débil. Por otra parte, un autoroscador que es demasiado grande puede causar daño al material o no penetrar eficazmente.

Para evitar este error, realice una investigación exhaustiva sobre los materiales que se utilizan y consulte las especificaciones del fabricante. Es’ También es sabio tener una gama de tamaños disponibles para garantizar la coincidencia adecuada para el trabajo. Al seleccionar una autotaladora, considere factores como el tipo de material, si’ Acero al carbono o acero inoxidable, y el acabado específico, como el zinc brillante, que afecta la resistencia a la corrosión.

Falta de pre-perforar los agujeros cuando sea necesario

Otro error frecuente es no taladrar previamente los orificios cuando sea necesario. La perforación previa no siempre es obligatoria, pero en algunos casos puede afectar significativamente el rendimiento de la autotaladora. Por ejemplo, cuando se trabaja con materiales particularmente duros o superficies más gruesas, saltar la etapa de pre-perforación puede conducir a roscas despojadas o rotura de la superficie. tornillo.

Comprender cuándo se requiere la perforación previa permite obtener mejores resultados de instalación. Por ejemplo, materiales como el metal pueden beneficiarse de orificios pre-perforados para garantizar un ajuste cómodo y minimizar la resistencia durante la instalación. Para pre-perforar con precisión los orificios, seleccione un tamaño de broca que corresponda con el diámetro del núcleo del auto-roscador. Esta práctica garantiza un ajuste perfecto al tiempo que permite que el auto-taping funcione de manera efectiva.

No alinear los tornillos correctamente

El mal alineamiento de los autoroscadores durante la instalación es un problema común que puede conducir a problemas estructurales. Cuando los tornillos no están alineados correctamente, puede contribuir a una distribución de carga desigual, arriesgando el fallo de la junta o revelando huecos que socavan la integridad del conjunto.

Para mitigar los errores de desalineamiento, es importante establecer una directriz clara o marcar dónde van a ir los autotaladores. Utilice abrazaderas o planchas según sea necesario para mantener los materiales en su lugar y asegurarse de que todo esté alineado correctamente antes de comenzar la instalación. Comprobar la alineación con frecuencia durante la aplicación ayuda a garantizar la precisión y puede evitar errores costosos.

Usar ajustes de par incorrectos

El uso de ajustes de par incorrectos al instalar autoroscadores puede tener efectos perjudiciales en la instalación. El apretamiento excesivo puede tirar roscas o incluso romper tornillos, mientras que el apretamiento insuficiente puede llevar a aflojarse con el tiempo. Es’ es esencial para lograr un equilibrio que asegure el tornillo sin causar daño al material o a la estructura de rosca de la propia rosca.

Establecer directrices para ajustar los ajustes de par es crucial. Utilice una llave de par para asegurarse de que el par especificado se aplique con precisión. Comprender los requisitos específicos para los autoroscadores que se utilizan, incluyendo factores tales como el material y el grosor que se fijan, es vital para determinar los ajustes de par adecuados.

¿Cómo garantizar un mejor proceso de instalación?

Tornillos de auto-roscado Qewit

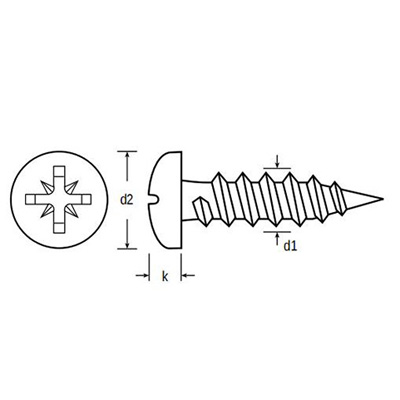

Utilizando productos de alta calidad como Qewit los tornillos autoroscadores pueden mejorar significativamente el proceso de instalación. Los tornillos de perforación DIN 7981C y DIN 7982F son ideales para muchas aplicaciones debido a su construcción robusta y diseño eficiente. Estos tornillos están disponibles en varios tamaños y materiales, lo que permite la versatilidad en diferentes situaciones de instalación.

El tornillo autoroscador adecuado garantiza un rendimiento y una fiabilidad óptimos. Las especificaciones estándar para tamaños que van desde ST2.2 hasta ST6.3 y longitudes entre 4,5 y 50 mm cubren un amplio espectro de casos de uso. Su zinc brillante mejora la resistencia a la corrosión, lo que los hace adecuados tanto para aplicaciones interiores como exteriores.

Utilización de herramientas y equipos de calidad

Las herramientas y equipos de calidad son fundamentales para una instalación automática eficaz. Las herramientas esenciales incluyen destornilladores, taladros, llaves de par y abrazaderas. El uso de herramientas fiables garantiza la perforación y el apriete precisos, reduciendo la probabilidad de errores derivados de una técnica inadecuada.

Invertir en buenos equipos da sus frutos al mejorar la eficiencia y la longevidad de los proyectos. Las herramientas adecuadas no solo ayudan a agilizar el proceso de instalación, sino que también contribuyen a lograr resultados limpios y precisos sin daños innecesarios a los materiales.

Practicar la técnica adecuada

La técnica adecuada es fundamental para un proceso exitoso de instalación de autoexplotación. Una guía paso a paso puede ser beneficiosa, incluyendo pasos tales como verificar la alineación, pre-perforar cuando sea necesario y aplicar los ajustes de par correctos. Tomarse el tiempo para seguir cada paso con cuidado puede prevenir muchos de los errores comunes asociados con las instalaciones de autoexplotación.

Igualmente importante es saber qué prácticas evitar durante la instalación. Acelerarse en el proceso, usar tornillos inferiores o descuidar el mantenimiento de la herramienta pueden conducir a fallos de instalación. El enfoque en un enfoque metódico puede conducir a mejores resultados y una reducción de los trabajos.

Inspección y mantenimiento regulares

Por último, la inspección y el mantenimiento regulares son esenciales para la integridad de las juntas a largo plazo después de la instalación. La realización de controles de rutina asegura que cualquier problema que surja de tornillos aflojados o desalineamiento se pueda identificar temprano. Este enfoque proactivo ayuda a remediar los problemas antes de que se conviertan en fallos significativos.

Identificar y solucionar estos problemas temprano puede tener un impacto significativo en la durabilidad del ensamblaje. Permite ajustes oportunos, asegurando que la instalación continúe funcionando según lo previsto, contribuyendo a la durabilidad del proyecto global.

Mejores prácticas para prevenir errores futuros

Mantener una lista de control completa

Tener una lista de verificación completa es una técnica inteligente para prevenir errores durante la instalación de autoexplotación. Las listas de verificación sirven como un recordatorio de todos los pasos críticos involucrados en el proceso de instalación, asegurando que nada se pasa por alto. Esto incluye verificar el tamaño y el tipo de auto-roscado, confirmar la necesidad de orificios pre-perforados y comprobar la alineación antes de fijar los tornillos. Además, documentar las herramientas y materiales necesarios ayuda a organizar el espacio de trabajo de manera eficaz, reduciendo el tiempo dedicado a buscar elementos a mediados del proyecto.

Artículos para incluir en su lista de verificación

Para crear una lista de verificación eficaz, se deben incluir ciertos elementos clave. Comience con una revisión de las especificaciones del proyecto para confirmar el tamaño y el tipo de autoexplotación requeridos, como el DIN 7982F tornillos autoroscadores sumergidos o DIN 7981C tornillos autoroscadores de cabeza de pan, especificando sus dimensiones y materiales: acero al carbono o acero inoxidable. A continuación, asegúrese de que las herramientas para la instalación estén fácilmente disponibles, como las brocas apropiadas, destornilladores y llaves de par. Además, incluya comprobaciones de marcadores de alineación en la superficie del material y verifique que se realice la perforación previa si es necesario.

Ventajas del uso de listas de control

Las ventajas del uso de listas de control son múltiples. Principalmente, maximizan la eficiencia racionalizando el proceso de instalación y minimizando las distracciones. Una lista de verificación bien estructurada fomenta la rendición de cuentas al delinear claramente las responsabilidades individuales durante la instalación, lo que puede ser particularmente beneficioso en entornos de equipo. Además, las listas de control también contribuyen a mejorar las prácticas de seguridad al recordar a los instaladores las precauciones esenciales, como el uso de equipos de protección personal (EPI) apropiados y la realización de una inspección exhaustiva del entorno de trabajo.

Educación y formación continua

La educación y formación continua son componentes esenciales para dominar las técnicas de instalación de autoexplotación. Mantenerse al día con las últimas prácticas de la industria no solo mantiene a los individuos informados, sino que también les permite compartir conocimiento dentro de sus equipos. La capacitación regular sobre el uso del equipo, los recientes avances en la tecnología de autoexplotación y los estándares actualizados pueden reducir significativamente los errores durante la instalación. Participar en talleres o webinarios enfocados en técnicas de instalación también puede proporcionar experiencia práctica, mejorando la comprensión y la eficiencia.

Oportunidades para el desarrollo de habilidades

Existen numerosas oportunidades para el desarrollo de habilidades en el campo de la instalación de autoexplotación. La participación en programas de capacitación patrocinados por el fabricante a menudo proporciona llamadas detalladas sobre tornillos específicos, incluyendo especificaciones técnicas y mejores prácticas de aplicación. Además, los cursos en línea que cubren varios aspectos de la construcción y la tecnología de sujetadores permiten un aprendizaje flexible en una’ su propio ritmo. Otra opción es la formación en el trabajo, donde los instaladores experimentados pueden proporcionar orientación a los recién llegados, compartiendo información valiosa basada en experiencias reales y desafíos encontrados durante las instalaciones.

Recursos para mantenerse al día con las mejores prácticas

El uso de los recursos disponibles permite a las personas mantenerse informadas sobre las mejores prácticas en la industria. La suscripción a publicaciones comerciales relevantes puede proporcionar información sobre nuevas herramientas y métodos, mientras que los foros en línea y los grupos de discusión ofrecen una plataforma para compartir conocimientos entre pares. Además, muchos fabricantes publican documentos técnicos y guías de instalación que pueden servir como excelentes referencias a la hora de mejorar las habilidades de instalación con los autotaladores.